销售经理:13015583380

24小时技术支持热线:13015583380

电话:0379-69766926

传真:0379-69766926

邮 箱:1390003299@qq.com

地址:河南省洛阳市洛新工业园区

一拖三中频电炉在重型铸造车间的技术应用

目前,基于从环境保护、运行成本、建设投资、操作控制及铁水质量等诸方面的因素考虑,在铸造 行业采用较多的熔炼工艺是单一的中频炉熔炼。 在中小型铸造车间和机械化生产线铸造车间 里较多采用的是一拖一式串联中频炉(即一套电源对一个炉 体)和一拖二中频炉式(即一套电源对两个炉体)中频感应 电炉,这样即可以满足正常生产金属液的供应量, 也可以提高设备利用率。 但是,在重型铸造车间,由于生产性质多是单件小批量,且铸件单体重量较大,这样对熔化的要求就有别于中小型铸造车间和机械化生产线铸造车间。主要体现在生产过程中对金属液需求量的不均衡性上,一个班次内的每个小时对金属液需求量的差别很大,在某一个时段需要大量的金属液进行浇注,而其余的几个小时则是不需要金属液进行浇注。这时,按浇注时所需金属液量来选用熔化设备,如果还是采用一拖一式或一拖二中频炉就有可能造成金属液供应不足或设备利用率过低 情况。而采用一拖三式(即一套电源对三个炉体)中频电炉再加上倒包措施,可以解决金属液供应 不足和设备利用率过低的问题,满足重型铸造车间

正常生产各类铸件所需,又有着比较合理的经济性,不会造成设备闲置。

1实例分析

下面就具体的实例介绍一拖三式中频电炉在重型铸造车间的应用。

某重型铸造厂的铸铁车间年生产纲领50000 t, 其中z重铸件为200 t,生产生质为单件小批量。采 用单一中频电炉作为熔化保温设备。此车间浇 注时对金属液需求量的特点就是及其不均衡,在不

同的时段差异很大。

1.1铁液需求量分析

根据生产纲领计算,铸件工艺出品率按综合80%考虑,设备年时基数按5 230 h,则平均每小时需铁液量为:50 000÷0.80÷5 230=11.95 t/h;根据铸件重量分布范围考虑,大部分铸件重量分布在20 t~30 t之间,此时每次浇注需铁液量为: 25 t~37.5 t;根据z大重量铸件200 t考虑,铸件工艺出品率按95%考虑,此时每次浇注需铁液量为210 t.

1.2熔化设备选取

根据年纲领计算结果,选取熔化能力为15t/h 的双炉体中频电炉,一个炉体熔化,另一个炉体出铁液,即可满足生产所需。但是根据铸件重量分布的范围来看,熔化能力为15 t/h的双炉体中频电炉在采用超装措施后 勉强可以满足20 t~30 t之间铸件的浇注铁液量所

需,但是需要增加熔化时间,大概要2 h才可以进行 一次浇注。由于20t~30 t之间的铸件为主要生产铸件品种,生产任务会比较集中,2 h才能浇注一次会影响到正常的生产,耽搁其他工序的生产。为此,从这点上看需要加强熔化设备的生产能力,考虑选取两套熔化能力为l2 t/h的双炉体中频电炉,正常生产时1 h提供30 t左右的铁液量,满足大多数铸件生产的浇注需求。

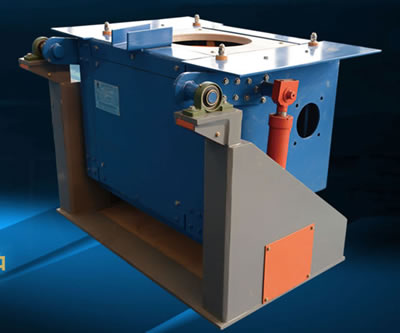

然而,从z大重量200 t铸件的铁液需求量来看,两套熔化能力为12 t/ll的双炉体中频电炉的装机容量远远不能满足浇注时210 t铁液的需求。这类特大铸件往往放在周末完成,所有电炉全部投入。通过综合选取,决定采用两套一拖三式中频电炉,其中一套为12 t+12 t+60 t的组合(其中两个12 t为熔化炉,60 t为保温炉),一套为12 t +30 t+60 t的组合(其中12 t和30 t为熔化炉,60 t 为保温炉)。总装机容量可以达到186 t,同时结合倒包(30 t浇包)措施,总容量可以达到210 t铁液,满足生产z大件所需,同时增加的设备投入并不大。

1.3一拖三式电炉设备配置分析 采用一拖三式中频电炉可以满足z大重量铸件的浇注铁液量所需,且设备投入上增加并不大。这里,与两套熔化能力为12 t/h的双炉体中频感应电炉的设备配置对比来看两套一拖三式中频感应电炉设备配置。 2£/h的双炉体中频电炉的设备基本配置为:12t的炉体2个,加料车2台,一套6 500 kW

变频电源,一套电源水冷系统,一套炉体水冷系统, 一

套除尘系统。一套一拖三式中频电炉(以12 t+12t+60t的组合,两个12t为熔化炉,60t为保温炉为例)的设备基本配置为:12 t的炉体2个,60 t的炉体一个,加料车2台,一套6 500 kW变频电源, 一套电源水冷系统,一套炉体水冷系统,一套除尘 系统(仅对熔化炉体抽风)。 对于12 t+30 t+60 t的组合,12 t和30 t为熔化 炉,60t为保温炉,30t的熔化炉体平时当作12t的熔化能力使用,仅在生产z大件时按30 t的保温容量使用。这时,基本配置为:12t的炉体1个,30t的炉体—个,60 t的炉体—个,加料车2台,—套6500 kW

变频电源,一套电源水冷系统,一套炉体水冷系统, 一套除尘系统(仅对熔化炉体抽风)。 可见,在设备投入的增加上主要是体现在炉体上,而炉体的成本相对电源来说是比较小的,在电炉的总投人中只占了很小一部分。综合下来,选用两套一拖三式中频电炉既可以满足生产所需,又有比较合理的经济性。

2一拖三式中频电炉工作原理及特点

2.1 工作原理

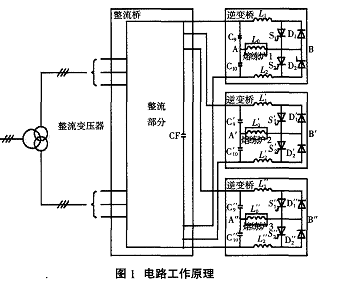

一拖三式中频电炉的电路工作原理见图

1.中频电源起动功率100%;任何功率状态运行时 C0S ≥0.95.

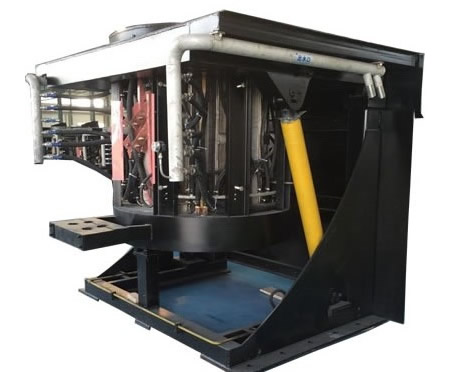

一拖三式中频电炉主要配置方案见图2, 一套电源同时向3台炉供电,功率可在额定范围内任意分配。

2.2工作方式

一拖三式中频电炉工作方式可以分为3 种:

1)1台大功率熔化,另2台小功率保温调质;

2)1 台全功率熔化,另2台检修备用;

3)2台工作,另一 台检修备用。

3主要特点

一拖三式中频电炉主要有以下特点:

1)电能利用率 高,配套费用减少。 在任何功率状态下运行,功率因素都可达0.95,用户不需配套功率因数补 偿装置。

2)设备利用率高,运行费用减少,用l台变压器、1套中频电源供3台炉子同时工作,提高了变压器及中频电源装置的利用率,与并联逆变线路相比,减少了用户固定资产的投入及电力设施固定费用的支出。

3)节约生产场地,减少人工支出。2台同时工作的炉子只需1套供配电及水冷系统,经合理布置,减少了生产场地的占用,减少土建投资,且一班人员即可实现3台炉子同时工作的产能。

4)恒功率输出,节电节时。功率输出采用恒定控制,在熔炼过程中,负载和温度变化时,其设备始终保持适时z大功率输出,从而缩短熔炼时间。

5)规模生产效率高,连续作业能力强。1套电源带3台炉子同时工作,1台大功率熔化,另2台小功率保温调质;广泛适用于连续批量浇铸或流水作业。

3总 结

重型铸造车间,生产性质多是单件小批量,且铸件单体重量较大,对金属液需求量不均衡。这时,采用一拖三式(即一套电源对三个炉体)中频感应 电炉再加上倒包措施,可以解决金属液供应不足和设备利用率过低的问题,满足重型铸造车间正常生产各类铸件所需,又有着比较合理的经济性,不会造成设备闲置。生产过程中可根据铸件所需铁液量 的不同,将熔化电炉和保温电炉进行不同的搭配、 组合,以得到所需的铁液量。并且,一拖三式(即一 套电源对三个炉体)中频电炉具有电能利用率 高、配套费用少;设备利用率高,运行费用少;规模 生产效率高、连续作业能力强;节约生产场地、减少人本支出等一系列优点。

一拖二中频炉:http://www.minglusc.com/BdwlkjProduct.asp?id=257

电 话:0379—69766926 手 机:15038554363