销售经理:13015583380

24小时技术支持热线:13015583380

电话:0379-69766926

传真:0379-69766926

邮 箱:1390003299@qq.com

地址:河南省洛阳市洛新工业园区

3000KW全自动中频感应透热设技术方案

一、概述

我公司在全自动中频感应透热设备领域,已经拥有众多的用户和成熟的设计生产经验。其中Z有代表性的如: 为丹东518生产的2500KW/0.25KHz中频感应加热生产线,主要用于φ140~155棒料的整体透热。是专为生产60-400公斤重曲轴而制造的;为青海东风锻造厂生产的2×1250KW双工位中频感应加热生产线,主要用于φ110~150棒料的整体透热。是专为生产曲轴而制造的。设备均具有上料、托辊进料、快速出料、温度自动控制等功能。为万向集团萧山锻造有限公司提供的1000KW/1.5KHZ、800KW/1.5KHZ、500KW/3KHZ的全自动中频感应加热成套设备;为鞍山钢铁集团公司无缝钢管厂提供的5000KW/1.5KHz钢管在线加热设备;目前已连续使用了多年的时间,使用非常可靠,用户反应良好。

本套设备用于棒料的整体透热。

二、制造标准

1. ZB46001—87 《感应加热用半导体变频装置》

2. JB4086—85 《中频感应加热用电控设备技术条件》

3. GB1006.3—88《电热设备基本技术条件.感应加热设备》

4. GB595 9.3—88《电热设备的安全—对感应和导电加热设备及感应熔炼

特殊要求》

三、 工件参数及工艺要求

1、工件尺寸: φ150~φ190、长度1500-1900mm

2、加热温度:1200℃;

3、Z大重量:400Kg;

4、生产节拍:5分钟/件连续可调;

5、感应加热总效率为50%,节能型产品;

6、感应加热器采用变匝距设计(前段加热升温,后段保温);

7、加热后坯料温差∶芯表温差≤100℃

8、坯料监测显示温度与实际坯料温度差值:±10℃;

9、单位耗能小于550KW.h/t;

四、 现场工作条件:

1.工作环境:

1.1.工作环境温度:5℃~40℃。

1.2.工作环境湿度:≤85%。

1.3.水质硬度:Z高9.8德国度(3.5mg当量/L),

Z低6.2德国度(2.2mg当量/L)

1.4.Z高进水温度不高于35℃, 水压0.2~0.3MPa。

1. 5输入功率∶3600KVA。

1.6气源气压∶0.4~0.6MPa。

1.7耗水量∶120立方米/H。

2.能源环境

2.1电力:供电电压440v±10%/220v±10%,供电频率50HZ±2%

2.2给水:自制软化水

2.3压缩空气:0.5MPa±0.1

五、 电源频率与功率的确定:

1. 根据坯料直径,经计算本加热炉频率为200Hz,中频电源选用200Hz频率。

根据坯料的重量和生产率计算所需加热功率为3000KW,采用一台2700KW电源作为提温电源,一台300KW作为保温电源,总功率为3000KW。两台电源完成棒料的加热,此功率可以满足工件的加热要求;经计算每套加热炉的炉体前段分为4段为加热区,每段长度为2.25米,总长为9米.后部分3米炉体为保温.

六、设备组成与工作过程描述:

设备组成和工作部分分为两种方案,供用户选择:

1.第一种方案:

1.1设备组成见下表

2.1设备组成见下表

|

序号 |

内容 |

数量 |

备注 |

|

1 |

12脉波整流变压器3600KVA |

1台 |

用户可选 |

|

2 |

晶闸管中频电源KGPS-2700/0.2 |

1台 |

用于棒料加热 |

|

3 |

晶闸管中频电源KGPS-300/0.2 |

1台 |

用于棒料保温 |

|

4 |

补偿电容器组1.2-2000-0.2S |

1套 |

用于2700KW电源 |

|

5 |

补偿电容器组1.2-2000-0.2S |

1套 |

用于300KW电源 |

|

6 |

感应加热炉GTR-150 (适用料φ150) |

1套 |

用于2700KW电源 |

|

7 |

感应加热炉GTR-190 (适用料φ190) |

1套 |

用于2700KW电源 |

|

8 |

感应加热炉GTR-150 (适用料φ150) |

1套 |

用于300KW电源 |

|

9 |

感应加热炉GTR-190 (适用料φ190) |

1套 |

用于300KW电源 |

|

10 |

感应加热炉台架 |

1套 |

|

|

11 |

储料平台 |

1套 |

|

|

12 |

料仓及翻料机构 |

1套 |

|

|

13 |

托辊进料机(带气缸辅助推料) |

1 套 |

|

|

14 |

双压辊进料机 |

1套 |

|

|

15 |

中间传输辊道 |

1套 |

|

|

16 |

快速出料机 |

1套 |

|

|

17 |

变频器(西门子) |

1台 |

|

|

18 |

PLC(西门子) |

1台 |

|

|

19 |

双色红外测温仪(美国Raytek) |

1套 |

带水冷套 |

|

20 |

外控操作台 |

1台 |

|

|

21 |

连接铜排 |

1套 |

(电源到炉体) |

|

22 |

运费 |

|

|

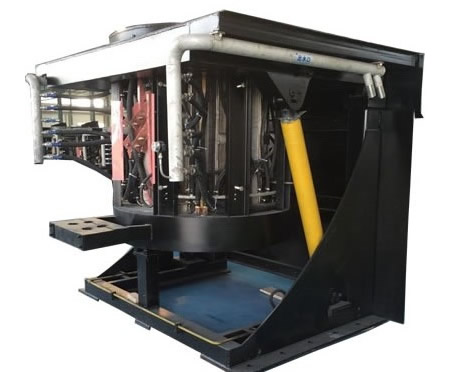

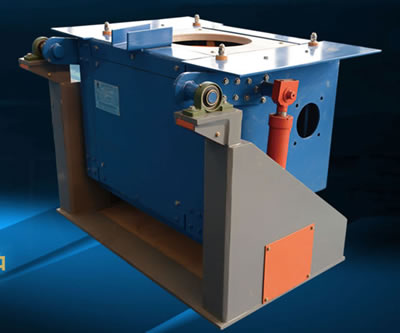

1.2.工作过程描述:(附图)

锯床下料后,由行车将下好的料送到储料平台上,人工将料分别排至料仓翻料机构处(依次可存8-10根料)翻料机构依次将料翻到托辊进料机上,托辊进料机将料分别送入对应的双压辊进料机中,由双压辊进料机将料匀速送入加热炉中加热(每个感应器中间采用带动力托辊输送),加热好的坯料一出炉口后,快速出料机快速将料提出送入下一道工序,。

快速出料机的第一个辊轮设计为六方辊轮,当出现加热粘料时,通过六方辊轮可以实现出料的上下运动,将粘接部位打开。这样就可以有效的解决粘料问题。

加热炉和保温炉之间留有250mm过渡区,其目的是清除氧化皮,水冷导轨可分成两段制作,便于加工和维修,为使加热料能顺利从这加热炉过渡到保温炉,在250mm间设有带动力过渡滚轮为防止热辐射、烧坏轴承,滚轮轴带有水冷却系统。

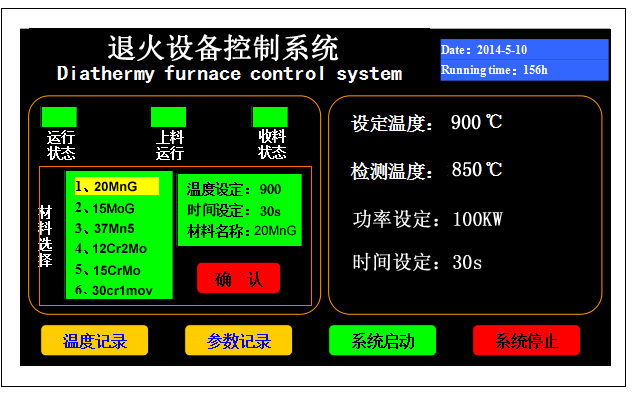

当托辊送料机处光电开关检测到缺料30秒钟后,如果仍无后续来料,此时控制系统自动降低中频电源功率使其进入保温功率,防止炉内料被烧熔。当后续料再次到来时,系统恢复到正常工作状态。

此加热炉由两部分组成。前段将表面温度升至1150℃,芯表温差≤150℃。后段将温度升至1200℃,芯表温差≤100℃。加热炉采用变匝距设计。

全套设备由PLC和工控机自动控制,设有手动、自动转换开关。

2.第一种方案:

2.1设备组成见下表

|

序号 |

内容 |

数量 |

备注 |

|

1 |

12脉波整流变压器3600KVA |

1台 |

用户可选 |

|

2 |

晶闸管中频电源KGPS-2700/0.2 |

1台 |

用于棒料加热 |

|

3 |

晶闸管中频电源KGPS-300/0.2 |

1台 |

用于棒料保温 |

|

4 |

补偿电容器组1.2-2000-0.2S |

1套 |

用于2700KW电源 |

|

5 |

补偿电容器组1.2-2000-0.2S |

1套 |

用于300KW电源 |

|

6 |

感应加热炉GTR-150 (适用料φ150) |

1套 |

用于2700KW电源 |

|

7 |

感应加热炉GTR-190 (适用料φ190) |

1套 |

用于2700KW电源 |

|

8 |

感应加热炉GTR-150 (适用料φ150) |

1套 |

用于300KW电源 |

|

9 |

感应加热炉GTR-190 (适用料φ190) |

1套 |

用于300KW电源 |

|

10 |

感应加热炉台架 |

1套 |

|

|

11 |

刮板上料机 |

1套 |

|

|

12 |

料仓及翻料机构 |

1套 |

|

|

13 |

托辊进料机(带气缸辅助推料) |

1 套 |

|

|

14 |

双压辊进料机 |

1套 |

|

|

15 |

中间传输辊道 |

1套 |

|

|

16 |

快速出料机 |

1套 |

|

|

17 |

变频器(西门子) |

1台 |

|

|

18 |

PLC(西门子) |

1台 |

|

|

19 |

双色红外测温仪(美国Raytek) |

1套 |

带水冷套 |

|

20 |

外控操作台 |

1台 |

|

|

21 |

连接铜排 |

1套 |

(电源到炉体) |

|

22 |

运费 |

|

|

2.2工作过程描述:

2.1吊车在储料台上放料,人工辅助将料放入刮板上料机机构,刮板上料机将料一根根通过输送链运送上端位置后,再通过翻料机将料翻至托辊进料机。进料输送链步进将坯料送至夹辊进料机,输送夹辊机构把料推入感应加热器,料在输送夹辊机构与感应加热器每节间夹辊机构的作用下按节拍出料,当料z至炉子出料端约300mm时,快速出料机械手将料料快速拉出进入下一道工序。

电 话:0379—69766926 手 机:15038554363