销售经理:13015583380

24小时技术支持热线:13015583380

电话:0379-69766926

传真:0379-69766926

邮 箱:1390003299@qq.com

地址:河南省洛阳市洛新工业园区

随着石油工业的飞速发展,油田对油管、钻杆的需求量越来越大,对管材的质量要求也越来越高,热处理时提高管材力学性能的重要手段。为提高钢管热处理的生产效率和产品质量,减轻工人劳动强度,西安重型机械研究所为国内某大型钢管厂成功研制出一套全自动φ219mm~φ533.4mm钢管喷淋淬火生产线,并顺利投产,产品完全符合APISpec5CT标准。本文主要介绍了该生产线的工艺流程和设备的技术特点。

1、钢管淬火生产线主要技术参数

(1)钢管外径:φ219mm~φ533.4mm,壁厚:7.35mm~57.17mm,长度6.0m~15m;

(2)单根钢管Z大重量:4500kg;

(3)产品钢号:N80、L80、P110

(4)装机功率:2500kw

(5)Z大生产力:100根/小时

(6)产量:22万吨/年

2 钢管淬火生产线工艺流程

钢管经淬火炉加热至1000℃左右后由进料辊道送至待料位,上料装置将光管托到旋转装置慢速旋转的支撑轮上。安装在外淋机架上的压紧装置迅速压紧钢管,接着旋转装置带动钢管快速转动。外淋装置挡水门抬起,位于钢管正上方的外淋管向钢管外表面均匀喷水。同时,安装在钢管端头的内喷装置向钢管内壁喷水。内喷水流贯穿整个钢管,从一端喷入,从另一端喷出。这样钢管在快速旋转的过程中内外表面得到均匀淬火。淬火结束后,压紧装置抬起,松开钢管,同时,外淋装置挡水门落下,将外淋水导入导水槽,通过管道循环流回水池。钢管通过翻料钩及斜台架送至步进运输机接料位。步进运输机经过两个工作循环,将钢管运至空水工位。空水装置将钢管一端抬起,压缩空气吹掉钢管内残余水分。步进运输机再将钢管运输至出料辊道上,完成全部淬火过程,出料辊道将钢管送入回火炉。

3 钢管淬火生产线设备结构及特点

3.1 进料辊道

进料辊道由多个辊道、定位挡板及检测及检测装置 组成。辊道之间间距1.8m。每个辊道主要主要由一个V形辊、一台电机减速机、两个轴承座和一个支架组成。V形辊中心线与钢管轴线呈84度夹角。如图1所示。辊子旋转带动钢管轴向前进的同时其径向摩擦力使钢管产生旋转,避免红热的钢管一侧向下,因自重产生弯曲变形。相同转速的V形辊对不同的直径钢管的送进速度不同,钢管直径大,送进速度快,钢管直径小,送进速度慢。减速机通过变频调速,使不同直径的钢管均能够达到合理的送进速度。定位挡板前设有检测装置,当钢管接近定位板时,检测装置发出讯息,辊道转速降低,钢管减速并缓慢接近定位挡板,防止产生剧烈撞击损坏钢管断面。

3.2钢管淬火生产线上料装置

上料装置的作用是将红热的钢管从进料辊道托到旋转装置的支撑轮上。该装置采用斯惠顿杠杆原理设计,主要由电机减速机(图中未示出)一个主轴、数个间距为1.8m的摆臂组成。摆臂的数量视钢管的长度而定。每个摆臂由V形块。转轴、等直径的固定链轮和活动链轮、链条及拉杆组成,如图2所示。V形块和活动链轮通过键连接固定在转轴上,与摆臂铰接。摆臂通过键连接固定在主轴上。固定链轮内嵌轴瓦,与主传动轴之间为滑动配合,并通过拉杆固定在支座上。固定链轮和活动链轮之间由链条相连接。上料装置工作时,电机减速机带动主轴摆臂旋转。假设其角速度为ω,则V形块随同摆臂旋转的牵连速度为ω,拉杆将固定链轮连接在机架上,固定链轮相对摆臂的速度为(-ω),活动链轮与固定链轮等直径,相对摆臂的角速度相等,活动链轮和V形块相对摆臂的角速度同为(-ω)。这样,V形块的合成骄傲速度的代数和为零,只有平动而没有转动。所以不论摆臂转到任何角度,V形块的开口始终朝上,保证钢管不会滑落。减速机输入轴上安装块式制动器,V形块处于接料位时,制动器合闸将主轴制动。为平衡钢管重量,减轻电机负载,降低主轴扭矩,摆臂的另一端增加配重。驱动电机采用变频调速,以适应工作节拍的变化。主轴端部装有光电编码器,通过PLC按设定程序使上料装置接料和放料时慢速,其余时段快速,实现轻拿轻放,避免损伤钢管表面。

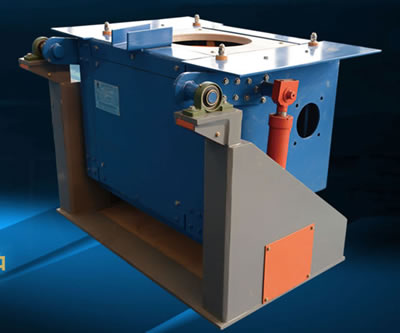

3.3 钢管淬火生产线旋转装置

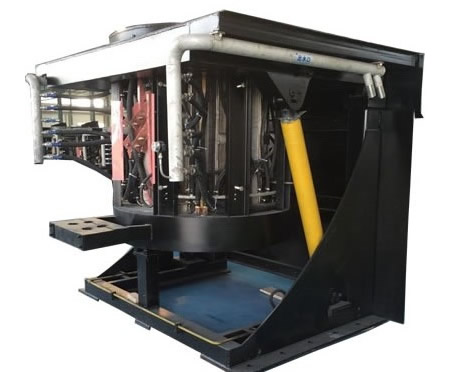

旋转装置主要由电机减速机、传动轴、多个成对支撑轮、链轮、链条及支架组成,如图3所示。

支撑轮间距1.6m。电机减速机通过一根传动轴由链条同步驱动每一对支撑轮转动,保证各支撑轮等速同步旋转。淬火过程中,支撑轮带动钢管快速旋转,Z大限度地使钢管各部分得到均匀冷却。电机采用变频调速,以调整不同规格钢管的转速,得到Z佳的淬火效果。链条处于间断水淋和高温环境中,润滑条件非常差,因此设计时采用不锈钢链条,大大延长了链条的使用寿命。待料过程中,支撑轮转速减缓,节省能耗。为消除钢管旋转时端头的甩尾现象,设置可轴向移动的辅助支撑轮,以适应不同长度的钢管。旋转装置安装时要求支撑轮与钢管轴线垂直,防止钢管旋转的过程中产生轴向窜动。

3.4 压紧装置

压紧装置安装在外淋机架上,其位置与旋转装置支撑轮对应,由油缸、连杆和压轮组成,如图3所示。钢管被送到旋转装置后,油缸驱动连杆压下,由安装在连杆端部的两个压轮压紧钢管,使钢管在快速旋转的过程中不会被甩出,同时增加钢管与支撑轮之间的摩擦力,支撑轮快速旋转时不出现打滑现象。淬火结束后,压轮抬起,翻料钩将钢管翻到斜台架上,钢管靠重力滚至步进运输机接料位。考虑到压轮在高温和有水的环境下工作,其润滑比较困难,压轮选用铜基自润滑轴承。油缸压力由比例减压阀控制,以适应不同规格的钢管,防止将薄壁钢管压变形。调整节流阀使压轮慢速压下,快速抬起,避免撞伤钢管表面。由于压轮会挡住上方外淋水,使钢管与压轮接触处冷却不充分,将压轮外圆设计成鼓形与钢管表面呈线接触,Z大限度的减少对外淋水的影响。

3.5 钢管淬火生产线外淋装置

外淋装置主要由机架、一级管、分流管、二极管、外淋管、挡水门、导水槽、手动闸阀、电动蝶阀、压力传感器和流量计组成,如图3所示。外淋装置是该生产线的主要设备。考虑到机架跨度18m,设计采用平行衍架结构,由H型钢焊接而成,具有强度高、刚性好和重量轻的特点。整个衍架由四根立柱支撑,钢管在机架下侧进测出。一级管总长19m,通过管夹固定在机架上,其末端由法兰盖封死,一侧均匀连接8个分流管,每个分流管连接1个二极管,每个二极管上有51个喷淋管,分流管上安装手动闸阀。408个喷淋管均匀分布于钢管正上方,总长度15.35m,能够满足Z长15m钢管的淬火要求。外淋水经过供水管道和电动蝶阀z先进入一级管,由一级管进入各个分流管、再由分流管进入二极管,通过焊接在二极管上的喷淋管喷出。调整分流管上的手动闸阀使每个二极管的水压一致,保证所有外淋管出水的均匀性,避免钢管因冷却速度不匀而出现弯曲。喷淋管弯曲圆弧Z高点略高于一级管的Z高点,这样设备需要停机时,关掉供水管道上的电动蝶阀,喷淋管喷水迅速停止。挡水门由钢板和型钢拼焊而成,其宽度略大于408个喷淋管的宽度,由安装在机架顶部的油缸驱动而上下摆动,对外淋水起分流作用:水不间断的从外淋管喷出,当料被送到旋转装置上时,挡水门抬起,水迅速喷淋到快速旋转的红热钢管上,淬火结束后,挡水门落下,将水导入水槽,经管道流回蓄水池再重新利用。

3.6 钢管淬火生产线内喷装置

内喷装置主要由一组喷嘴和液动三通阀组成,与外淋装置同步动作对钢管进行淬火。内喷水经管道z先进入三通阀分流:淬火时,三通阀阀芯抬起,水进入内喷管道,从内喷喷嘴喷出,对钢管内表面淬火:淬火完成后,三通阀阀芯落下,水进入回水管道,排回蓄水池。三通阀由油缸驱动,比例阀控制,具有开启时间短、流量大和冲击小的特点。由于不同管径的钢管在旋转装置支撑轮上的中心高不同,所以喷嘴采用锥形偏心结构,使喷嘴口部与钢管同心。出口为圆柱形直端,内喷水呈柱状喷出。喷嘴口径根据钢管内径确定,一般比钢管内径小10mm~20mm。

3.7 钢管淬火生产线步进运输机及固定支架

步进运输机主要由液压马达、油缸、齿轮齿条、步进梁、支座、传动轴及连杆组成。步进梁包括固定梁和活动梁,活动梁通过滚轮在固定梁上滑动。固定梁和连杆组成四连杆机构,由油缸驱动,完成上升、下降动作。液压马达、传动轴、齿轮齿条组成平移机构,驱动活动梁前进后退。步进机在油缸和液压马达的驱动下完成上升、前进、下降、后退动作。步进运输机每一个工作循环使钢管前进一个工位,钢管从空水工位一步步前进,经过两组固定支架后运至回火炉入炉辊道。每组固定支架倾斜一定角度,使钢管在固定支架上停留的时间内可以倒掉管内存水。

3.8 空水装置

空水装置的作用是清理淬火后钢管内存留的水分,主要由支架、油缸、V形块、压缩空气喷嘴和气阀组成。钢管被输送到空水工位后,油缸驱动V形块将钢管一端抬起,使钢管倾斜,同时,气阀打开,向馆内吹入压缩空气,空干管内的水分。

3.9 供水系统

供水系统为淬火提供冷却水,主要由蓄水池、外淋泵、内喷泵、补水泵、过滤器、电动蝶阀,手动闸阀及管道法兰等组成。水泵安装在地下室,其吸口低于蓄水水面,泵启动前不必人工灌水,而且节省空间,降低噪音。蓄水池安装水位报警装置,当水位低于Z低液位时,补水泵自动给蓄水池补水。系统管道将没有参与淬火的水回收到蓄水池,提高了水的利用率。

3.10 液压系统

液压系统由油箱、恒压变量泵、泵头阀、控制阀、冷却、过滤循环装置以及管道、法兰组成。系统采用恒压变量泵供油,通过节流阀来确定进入执行元件的流量,并使变量泵输出地流量与执行元件所需的流量自相适应。这种调速没有溢流损失,效率高,速度稳定。

4结语

φ219mm~φ533.4mm钢管喷淋淬火生产线,自投产两年多以来,设备运行稳定可靠,为用户创造了可观的经济效益。在此基础上,其他规格的钢管淬火生产线也相继开发成功,装备了我国许多钢厂,大大提高了我国钢管热处理能力。

电 话:0379—69766926 手 机:15038554363