销售经理:13015583380

24小时技术支持热线:13015583380

电话:0379-69766926

传真:0379-69766926

邮 箱:1390003299@qq.com

地址:河南省洛阳市洛新工业园区

熔铝炉的节能减排与清洁生产技术

1吨熔铝炉工作过程

1吨熔铝炉的熔炼过程大致可分为4个阶段,即炉料装入到软化下榻、软化下榻至炉料化平、炉料化平到全部熔化(该阶段产生氧化浮渣)、铝液升温。对铝料的加热是通过烧嘴火焰的对流传热、火焰和炉墙的辐射传热以及铝料间的传导传热来完成的。

在整个过程中,三者之间的比率是不断变化的。固态时铝的黑度小,导热能力强。随着熔炼过程的进行,炉料进入半液半固的临界状态,其导热能力下降,热力学性质发生了根本性的变化。液态铝的导热能力仅为固态铝的40%,熔池上部向底部的传导传热过程十分缓慢。金属镜面上漂浮的疏松浮渣构成热传递的绝热阻挡层。此时熔池表面氧化膜化开,失去了保护作用,氧化、吸气倾向增强。

对于火焰熔铝炉来讲,在铝的熔化期,炉膛温度一般控制在1200℃,此时的出炉烟气温度即为炉膛温度,烟气带走的热量约占炉子热负荷的50~70%,考虑到10%的其它热损失,有效热利用只有30~40%,如果不充分利用这部分余热,势必会造成很大浪费,使炉子热效率很低。

综上所述,选择有效的强化加热方式和回收烟气余热来预热助燃空气是提高炉子热效率,确保熔炼过程中Z少的直接燃料消耗的有效途径。

1、采用高温空气燃烧技术

高温空气燃烧改变了传统燃烧方式,采用烟气再循环方式或燃料炉内直接喷射燃烧的方式,主要表现为经过陶瓷蜂窝体的助燃空气被预热至1000℃以上,以适当的速度喷入炉膛,在高速气流卷吸、搅拌作用下与炉内燃烧产物混和,空气中21%的氧被稀释,在低氧浓度(Z低5%~6.5%)流体中燃烧,在高温空气条件下燃烧可实现低空气系数燃烧,减少铝的氧化烧损。蓄热式燃烧系统主要包括一对装有蓄热体的燃烧器、一套换向装置、一套控制系统以及管路系统。当炉气温度为1000~1200℃时,助燃空气温度可预热至800~1000℃,与使用间壁式空气换热器的燃油熔铝炉相比可节约燃料50%左右。燃烧器出口混合气体实际喷出速度在60m/s左右,火焰长度约2.5~3m,火焰直径约0.5~0.7m。炉内成对的燃烧器换向操作,高温区频频互换,保证炉内温度均匀,不形成低温区。

2、高速燃烧器技术

对于在用的旧炉子来说,花上30万元新增一对蓄热式燃烧器,对于企业来说较难接受。

采用高速烧嘴的喷头,燃气以100m/s以上的高速喷向炉膛,助燃空气以90m/s的速度参与助燃,对铝堆产生强有力的冲击作用,加速熔化,为了防止脱火,在燃气的喷口安置了一只长明点火枪。我们在消化吸收美国天时高速燃烧器产品的基础上,开发出了性能优异的高速燃烧器,烟气流速可达到180m/s,负荷调节比达到1:20,过剩空气系数可在0.65~10.8之间调节。

高速气体燃烧器的技术特点如下:

a)精确组织燃烧,燃烧效率99.9%;

b)宽运行工况:热负荷调节比1:20,空气系数0.5~10;

c)采用分级燃烧,有害气体(NOx)排放符合国家环保标准;

d)具有烟气引射回流功能,可以将废烟气从炉后引回重新投入炉内;

e)全金属结构,连续使用寿命3年。

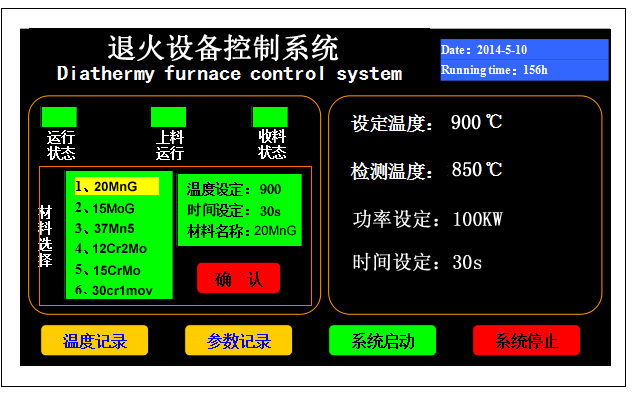

3、 熔铝炉自动控制技术

控制系统是改善燃烧、降低能耗、保证工艺要求、提高产品产量和产量的重要保证,Z终的目的是要实现燃烧设备流量、温度、压力、气氛等参数的自动检测及过程控制。

电 话:0379—69766926 手 机:15038554363