销售经理:13015583380

24小时技术支持热线:13015583380

电话:0379-69766926

传真:0379-69766926

邮 箱:1390003299@qq.com

地址:河南省洛阳市洛新工业园区

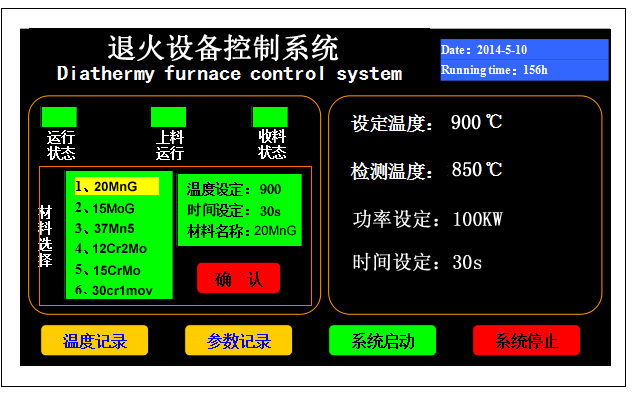

中频感应炉精炼新技术

采用中频感应炉精炼技术,在冶炼合金钢,特殊要求钢时,可使中频感应炉由“化钢”转变为炼钢,使其质量指标达到目前的AOD,VOD,LF精炼炉,VD真空脱气炉的质量水平,是适用于中小炉型冶炼及铸造企业提高质量,减少废品的一个重要途径,是一种投资少,见效快,成本低,质量高的生产工艺,是一种节能降耗的环保型生产工艺,是一种吨流程的生产工艺。本技术是根据不同的钢种,不同的要求,不同的气体通过中频感应炉精炼供气系统的控制气体流量,达到去除夹渣物及〖O〗〖N〗〖H〗含量或特殊要求所需脱碳及含氮钢时吹入氮气增氧。

中频炉吹氩精炼的原理:感应炉底吹氩精炼过程是在钢液预脱氧完成,取样分析补加合金料后,将高纯度氩气通过安装在炉底的气体扩散器导入钢液(只会透气不会渗楼钢液)当氩气通过气体扩散器,分散度较高,具有较大上升速度的气泡流。无数的气泡通过钢液将会把〖O〗〖N〗〖H〗及夹杂物带出钢液,从而达到精炼的作用。

钢液内部每个氩气泡就是一个小的“真空室”在氩气气泡里不含〖O〗〖N〗〖H〗的气体,也就是说氩气泡里面这些气体的分压力等于零。

当分压力很高的氩气泡穿过钢液时,呈溶解状态存在的〖O〗〖N〗〖H〗和非溶解状态存在的CO等均会自动地进入氩气泡内,并随着气泡上升而溢出,从而达到脱气的目的,达到去除非金属夹杂物的目的。

从2011年8月初开始进行了中频精炼炉冶炼,精炼后钢的质量纯净度大大提高,精炼前后的夹杂物对比明显降低,气体含量大大减少,具体对比如下:

1、吹氩精炼去除铅〖pb〗的效果

|

钢种 |

吹Ar min |

精炼前(%) |

精炼后(%) |

降低率(%) |

|

40 |

20 |

0.0087 |

0.0016 |

80.4 |

|

AISI430 |

19 |

0.0300 |

0.008 |

78.2 |

2、吹氩精炼去氢〖H〗的效果

|

钢种 |

吹Ar min |

〖H〗含量 的变化/10-6 |

降低率(%) |

|

|

精炼前(%) |

精炼后(%) |

|||

|

40 |

20 |

12.0 |

2.8 |

75.9 |

|

AISI430 |

35 |

9.3 |

4.51 |

52.1 |

|

2GMN13 |

31 |

7.9 |

4.15 |

50.0 |

3、夹杂物:

钢中非金属夹杂物显微评定方法GB10561-2005

|

项目 |

A |

B |

C |

D |

|

硫化物 |

氧化物 |

硅酸盐 |

球状氧化物 |

|

|

精炼前平均 |

1.8级 |

1.7级 |

1.5级 |

2.1级 |

|

精炼后平均 |

0.55级 |

0.64级 |

0.5级 |

0.67级 |

|

平均降低% |

69 |

62 |

67 |

68 |

现实测标准完全满足技术要求:

4、氢含量小于1.0ppm,满足模具钢要求≦2.5ppm,其他钢种≦3.0ppm。

5、养含量小于0.0050%。

6、对钢锭加工后,进行超声波检测均达到(GB/T133515-1991)二级标准。

7、对304等不锈钢精炼与不锈钢的机械性能对比:(GB/T328-2002)

1)抗拉强度:精炼钢前549.53Mpa 精炼后606.82Mpa提高57.29Mpa

2)屈服强度:精炼钢前270Mpa 精炼后339.52Mpa提高69.52Mpa

3)最大力:精炼钢前38.46pa 精炼后49.10Mpa提高10.64Mpa

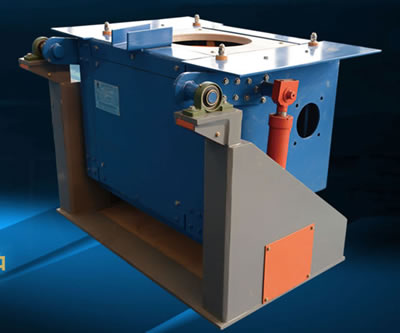

本技术实用于感应炉及工频炉。吨座为0.5T-20T炉体。实用于

1、碱性MgO砂炉衬。2、弱碱性MgO+AI2O3炉衬。3、中性刚玉AI2O3炉衬。

4、偏酸性中性AI2O3 + SiO2炉衬。5、酸性石英砂炉衬。

本技术不会增加冶炼时间,因为精炼是在加完合金料进行熔化过程中进行精炼,因而不会延冶炼时间,从而也不会增加电耗。

因钢液经过精炼,使产品质量明显提高。而成本有所增加。每吨钢同步增加8.23元。钢质量的提高、废品的减少、总的来讲成本还是降低的。

五吨中频感应感应炉底吹氩气精炼总结

一、2011年8月12日采用美联矿中性干打料打制,同天下午6点烤炉,第二天上午7点50分取样,前两炉按工艺没有吹氩精炼,第三炉按工艺开始吹氩精炼。

二、至8月21日以生产21炉,取其中有代表的三炉钢锭。炉号110483,钢种42CrMo 做吹氩前,吹氩后,成品取样进行对比夹杂物含量。对比结果见表1,通过对比硫化物、氧化铝、硅酸盐、球状氧化物,夹杂物明显减少,能达到预期效果,其中化学成分见表1

三、吹氩精炼时间为10-15分钟,压力为0.5Mpa。优质钢为10分钟,特殊钢要求及特殊用途为15分钟。平均三炉钢使用一瓶氩气,成本为2.5元/吨。

四.冶炼时间。同以前未采用精炼基本相同,吹氩是在加完合金熔化过程中进行的,不占用冶炼时间。

五、炉衬寿命有明显提高,现在正炼28炉,炉体情况无明显变化,未进行修补。以往已修补一次,预计可达到65-70炉次以上,比未吹氩精炼提高20炉次以上。

甲公司精炼前后金相分析夹杂物数据对比(2011年8月)

|

炉号 |

钢种 |

取样时间 |

A 硫化物 |

B 氧化铝 |

C 硅酸盐 |

D 球状氧化物 |

|

110427 |

30Cr1Mo1v |

精炼前 |

2.5级 |

2.5级 |

1.4级 |

2.5级 |

|

精炼后 |

0.5级 |

0.3级 |

0.0级 |

1.5级 |

||

|

110480 |

42CrMO |

精炼前 |

2.5级 |

2.5级 |

1.9级 |

2.5级 |

|

精炼后 |

0.5级 |

0.5级 |

1.0级 |

0.5级 |

||

|

110483 |

42CrMO |

精炼前 |

2.0级 |

1.5级 |

1.9级 |

2.5级 |

|

精炼后 |

1.0级 |

0.5级 |

1.0级 |

0.5级 |

||

|

110490 |

42CrMO |

精炼前 |

1.5级 |

1.4级 |

1.8级 |

2.0级 |

|

精炼后 |

0.5级 |

0.5级 |

0.5级 |

0.5级 |

||

|

110496 |

42CrMO |

精炼前 |

1.5级 |

1.0级 |

1.5级 |

1.5级 |

|

精炼后 |

0.5级 |

0.7级 |

0.5级 |

0.5级 |

||

|

110544 |

III3 |

精炼前 |

0.7级 |

1.0级 |

0.5级 |

1.2级 |

|

精炼后 |

0.5级 |

1.0级 |

0.5级 |

0.5级 |

||

|

110521 |

304 |

精炼前 |

2.0级 |

2.5级 |

2.0级 |

2.5级 |

|

精炼后 |

0.5级 |

1.0级 |

0.5级 |

0.5级 |

||

|

110524 |

9Cr2Mo |

精炼前 |

2.2级 |

1.5级 |

2.0级 |

2.5级 |

|

精炼后 |

0.5级 |

0.6级 |

0.9级 |

1.0级 |

||

|

110541 |

Cr12 |

精炼前 |

1.0级 |

1.3级 |

0.5级 |

1.5级 |

|

精炼后 |

0.5级 |

1.0级 |

0.0级 |

0.5级 |

||

|

110533 |

42CrMo |

精炼前 |

|

|

|

|

|

精炼后 |

0.6级 |

0.5级 |

0.5级 |

0.7级 |

||

|

110519 |

35Cr24Ni7si2NRe |

精炼前 |

|

|

|

|

|

精炼后 |

0.5级 |

0.5级 |

0.0级 |

0.7级 |

||

|

11533 |

GCr15 |

精炼前 |

0.8级 |

1.0级 |

0.5级 |

1.0级 |

|

精炼后 |

0.5级 |

0.65级 |

0.0级 |

0.5级 |

||

|

110661 |

Cr13 |

精炼前 |

0.7级 |

0.8级 |

0.7级 |

1.0级 |

|

精炼后 |

0.5级 |

0.5级 |

0.6级 |

0.5级 |

||

|

110652 |

III3 |

精炼前 |

0.5级 |

0.6级 |

0.8级 |

1.0级 |

|

精炼后 |

0.5级 |

0.4级 |

0.6级 |

0.5级 |

||

|

110563 |

P91 |

精炼前 |

0.7级 |

0.6级 |

0.5级 |

1.0级 |

|

精炼后 |

0.5级 |

0.5级 |

0.5级 |

0.5级 |

||

|

精炼前后夹杂物对比 |

精炼前 |

平均0.89级 |

平均0.89级 |

平均0.89级 |

平均0.89级 |

|

|

精炼后 |

平均0.89级 |

平均0.89级 |

平均0.89级 |

平均0.89级 |

||

|

降低 |

44% |

44% |

36% |

56% |

||

乙公司抽样精炼钢锭金相分析夹杂物(2012年2月8日)

|

钢种 |

精炼后取样 |

A 硫化物 |

B 氧化铝 |

C 硅酸盐 |

D 球状氧化物 |

|

35Cr2Mo |

|

2.5级 |

2.5级 |

1.7级 |

2.5级 |

|

42Cr2Mo |

|

1.5级 |

1.3级 |

1.5级 |

2.0级 |

|

20CrMn2Mo |

|

1.5级 |

1.5级 |

1.5级 |

2.5级 |

|

平均 |

|

1.8级 |

1.76级 |

1.57级 |

2.33级 |

|

甲公司 |

精炼后 |

平均0.5级 |

平均0.51级 |

平均0.54级 |

平均0.54级 |

|

甲公司与乙公司相比低的级数 |

低1.3级 |

低1.25级 |

低1.03级 |

低1.79级 |

|

丙公司抽样精炼钢锭金相分析夹杂物

|

钢种 |

精炼后取样 |

A 硫化物 |

B 氧化铝 |

C 硅酸盐 |

D 球状氧化物 |

|

H13 |

精炼 |

0.5级 |

1.0级 |

1.0级 |

1.5级 |

|

H13 |

电渣锭 |

0.5级 |

0.5级 |

0.6级 |

1.0级 |

|

平均 |

|

0.5级 |

0.75级 |

0.8级 |

1.25级 |

|

甲公司 |

精炼后 |

平均0.5级 |

平均0.51级 |

平均0.54级 |

平均0.54级 |

|

甲公司与丙公司相比低的级数 |

低0级 |

低0.24级 |

低0.26级 |

低0.71级 |

|

甲公司(304)1.6吨铸管精炼前后抗拉强度及屈服强度对比

|

|

最大力KN |

抗拉强度Mpa |

屈服强度Mpa |

|

未精炼 |

38.46 |

489.69 |

270 |

|

精炼后 |

49.1 |

606.82 |

339.37 |

|

对比 |

增加10.64 |

增加10.64 |

增加10.64 |

电 话:0379—69766926 手 机:15038554363